Le mercredi 10 avril, le nouveau four VAR a été inauguré en présence de représentants de l’État, d’élus et de partenaires de la région Auvergne-Rhône-Alpes et des salariés. Après deux ans et demi de travaux, le site Framatome d’Ugine (BU Combustible) est désormais doté d’un four de fonderie VAR (fourà arc sous vide) supplémentaire et d’une nouvelle cabine de pilotage, permettant la fusion des différents alliages via un équipement de pointe.

« Cet investissement de 12 ,6 millions d’euros sur quatre ans est important pour la pérennité de nos activités, au service de nos clients de l’industrie nucléaire, aéronautique et métallurgique » a déclaré Marc Lo Pizzo, directeur du site. « Je suis fier de cet investissement et du professionnalisme des équipes mobilisées pour la réalisation de ce projet. Ce nouvel équipement est un moyen supplémentaire d’être au rendez-vous auprès de nos clients en France et à l’international, un vecteur de progrès, et d’avenir pour Ugine et ses 300 collaborateurs. »

Le four de fonderie VAR est au cœur du schéma industriel du site Framatome d’Ugine. Il permet la transformation de l’éponge de zirconium en « demi-produits » en alliages de zirconium et de titane, tels que des largets, des barres forgées, des ébauches filées, …. La construction de ce nouveau four VAR et du nouveau bâtiment de pilotage, a représenté un défi important, avec des enjeux majeurs pour le site et ses collaborateurs.

Ce défi industriel, comme pour tout projet d’envergure, a mobilisé une équipe dédiée de onze personnes, à plein temps, pendant plus de deux ans et demi. Composée d’un éventail de métiers très variés allant du génie civil à la programmation des automates de pilotage, nos équipes ont démontré leur expertise et leur engagement au service du projet. Issue en grande partie du site d’Ugine, cette équipe a contribué à toutes les étapes de la conception jusqu’à l’installation de l’équipement tout au long du projet pour renforcer leur propre expertise et mener à bien le projet. Les échanges réguliers avec d’autres industriels, mais aussi les autorités de tutelle, ont aussi permis de renforcer certains points majeurs du projet, comme la sureté, la sécurité et les délais de réalisation.

Pendant ces deux ans et demi de travaux, une partie du site d’Ugine a vécu au rythme des travaux, de la coactivité entre la production qui s’est poursuivie et la mise en place du nouveau four et du nouveau bâtiment, et la gestion des équipes et des sous-traitants nécessitant un suivi méticuleux du planning et des défis physiques que représentent 208 m3 de béton, 11,5 km de câbles, 800 m de tuyauterie, un poids de 45 tonnes etc. Des chiffres qui démontrent l’étendue de ce vaste projet et la nature des défis auxquels ont fait face les équipes.

Aujourd’hui une nouvelle phase du projet commence, avec la longue qualification de l’équipement pour la réalisation de nos différents alliages dans un contexte d’exigences en matière de sécurité industrielle et de qualité extrêmement élevés. La prise en compte du retour d’expérience de plus de 50 ans d’exploitation de fours de fusion nous permet d’avoir aujourd’hui un équipement à la pointe et les premiers tests se sont déroulés avec succès.

FOCUS SUR LE FOUR VAR

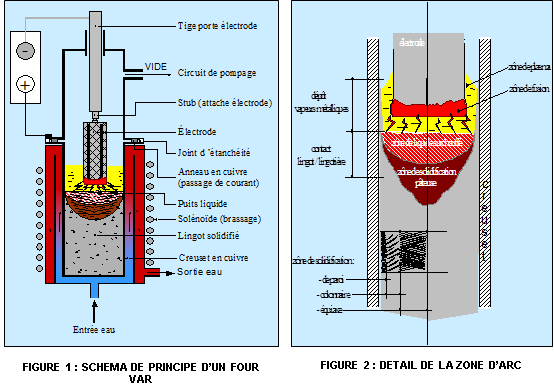

Le four VAR (Vacuum Arc Remelting, four de refusion sous vide à arc) est constitué d’une cloche de four qui repose sur un creuset en cuivre, refroidi à l'eau, et relié au pôle + ou anode d’une alimentation électrique.

Le pôle - ou cathode est connecté à la tige porte électrode. Celle-ci se déplace verticalement à l'intérieur et à l'extérieur du four à travers un joint "dynamique" (ou glissant) étanche au vide. L’alimentation électrique porte le nom de redresseur de courant (obtention d’un courant continu de forte intensité).

L'arc est amorcé entre le fond de creuset et le pied (bas) de l'électrode. L'énergie ainsi dissipée par l’arc provoque la fusion de l'électrode qui goutte dans le creuset. Au fur et à mesure que l'électrode se consomme, le « liquide » monte dans le creuset et la tige adapte graduellement la hauteur de l’électrode, par un système électrique ou hydraulique, en maintenant une longueur d'arc constante. On obtient ainsi progressivement un lingot qui se solidifie par l’action du refroidissement dans le creuset en cuivre.

Ce type de four est dit « à électrode consommable » ou EC.

Les schémas ci-dessous représentent le détail d’un four VAR et le détail de la zone d'arc en cours de fusion.